Mit laserbasiertem 3D-Druck lassen sich heute schon beliebige Strukturen im Mikrometermaßstab herstellen. Für viele Anwendungen, insbesondere in der Biomedizin, wäre es jedoch vorteilhaft, wenn die gedruckten Objekte nicht starr, sondern schaltbar wären. Wissenschaftlerinnen und Wissenschaftler des Karlsruher Instituts für Technologie (KIT) konnten nun Mikrostrukturen drucken, die durch den Einfluss von Temperatur oder Licht ihre Form verändern. Die Ergebnisse veröffentlichten sie in der Fachzeitschrift Nature Communications. (DOI: 10.1038/s41467-018-08175-w)

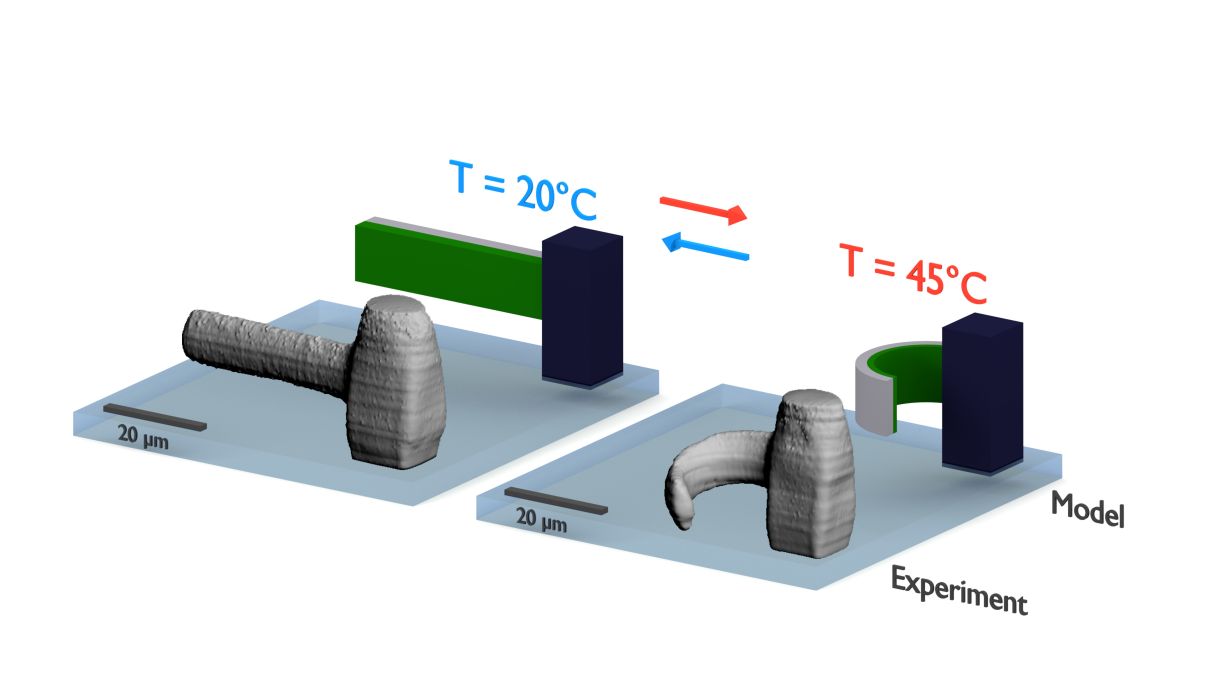

Der 3D-Druck ist als Technik mit zahllosen Anwendungsfeldern etabliert. Als besonders vielversprechendes Verfahren gilt das direkte Laserschreiben: Ein computergesteuerter fokussierter Laserstrahl fungiert als Stift und erzeugt die gewünschte Struktur in der Druckertinte, hier ein Fotolack. Auf diese Weise können beliebige dreidimensionale Formen bis hinunter zu einer Größe von wenigen Mikrometern erzeugt werden. „Für viele Anwendungen vor allem in der Biologie und Biomedizin wäre es allerdings wünschenswert, nicht nur starre Strukturen zu erzeugen, sondern aktive Systeme, die nach dem Druckprozess noch beweglich sind, also zum Beispiel durch ein externes Signal ihre Form verändern können“, betont Professor Martin Bastmeyer vom Zoologischen Institut und dem Institut für Funktionelle Grenzflächen des KIT. Gemeinsam mit der Arbeitsgruppe von Professor Martin Wegener vom Institut für Angewandte Physik und dem Institut für Nanotechnologie des KIT sowie Chemikern aus Karlsruhe und Heidelberg wurde nun ein Druckverfahren für solche beweglichen Strukturen entwickelt. Für die Druckertinte verwenden sie besondere Materialien: Stimuli-responsive Polymere, deren Eigenschaften durch externe Signale modifiziert werden können. So verändert die chemische Verbindung poly(N-Isopropylacrylamide) ihre Form erheblich, wenn die Temperatur nur leicht über Raumtemperatur angehoben wird. Die so hergestellten 3D-Strukturen sind in wässriger Umgebung funktionsfähig und damit ideal für Anwendungen in Biologie und Biomedizin.

„Wir haben die Methode soweit entwickelt, dass wir auch komplexe Strukturen herstellen können, in denen die beweglichen Teile durch die äußere Stimulation nicht alle gleich reagieren, sondern unterschiedliche, aber genau definierte Reaktionen zeigen“, erläutert Marc Hippler, Erstautor der Studie. Möglich wird dies durch die Graustufenlithographie: Bei diesem Verfahren wird der Fotolack nicht an allen Stellen gleichstark, sondern abgestuft belichtet. Damit können die gewünschten Materialeigenschaften – und somit die Stärke der Bewegung bei einer bestimmten Temperaturänderung – sehr genau eingestellt werden. Mit Computersimulationen lassen sich die resultierenden Bewegungen präzise vorhersagen und erlauben daher ein rationales Design komplexer 3D-Strukturen.

Die Arbeitsgruppen um Martin Bastmeyer und Martin Wegener sind noch einen Schritt weitergegangen: Anstelle von Temperatur wird fokussiertes Licht als Steuersignal verwendet. Dies erlaubt es erstmals in einer komplexen, dreidimensionalen Anordnung einzelne Mikrostrukturen gezielt anzusteuern, was beispielsweise in mikrofluidischen Systemen zum Einsatz kommen könnte. Da der verwendete Fotolack bei Raumtemperatur geschaltet werden kann, ergeben sich zusätzlich Anwendungen in der biologischen Grundlagenforschung, wie zum Beispiel die gezielte mechanische Beeinflussung einzelner Zellen.

Die interdisziplinäre Arbeit entstand im Rahmen des Exzellenzclusters „3D Matter Made to Order“, einem gemeinsamen Forschungsverbund des Karlsruher Instituts für Technologie und der Universität Heidelberg. Beteiligt waren auch Promovierende der Karlsruhe School of Optics & Photonics (KSOP) des KIT.

Original-Veröffentlichung (Open Access):

Marc Hippler, Eva Blasco, Jingyuan Qu, Motomu Tanaka, Christopher Barner-Kowollik, Martin Wegener, and Martin Bastmeyer: Controlling the shape of 3D microstructures by temperature and light. Nature Communications. 2019. DOI: 10.1038/s41467-018-08175-w

Details zum KIT-Zentrum Materialien (in englischer Sprache): www.materials.kit.edu/index.php

Im Dialog mit der Gesellschaft entwickelt das KIT Lösungen für große Herausforderungen – von Klimawandel, Energiewende und nachhaltigem Umgang mit natürlichen Ressourcen bis hin zu Künstlicher Intelligenz, technologischer Souveränität und demografischem Wandel. Als Die Universität in der Helmholtz-Gemeinschaft vereint das KIT wissenschaftliche Exzellenz vom Erkenntnisgewinn bis zur Anwendungsorientierung unter einem Dach – und ist damit in einer einzigartigen Position, diese Transformation voranzutreiben. Damit bietet das KIT als Exzellenzuniversität seinen mehr als 10 000 Mitarbeitenden sowie seinen 22 800 Studierenden herausragende Möglichkeiten, eine nachhaltige und resiliente Zukunft zu gestalten. KIT – Science for Impact.