Eine Schlange kommt auch ohne Beine vorwärts, weil sie sich mit ihrem Bauch vom Boden abstößt. Sie erzeugt dabei nur an den Stellen Reibung, die sie braucht, um sich nach vorne zu bewegen und kann so verhindern, dass sich ihre Schuppen durch zu starke Reibung abnutzen. Forscher des KIT haben eine Möglichkeit gefunden, diese Eigenschaft auf Bauteile in beweglichen Systemen zu übertragen. So könnten sie die Lebensdauer von Hüftprothesen, Computer-Festplatten oder Smartphones verlängern. Ihre Ergebnisse haben sie in der Zeitschrift „Bioinspiration & Biomimetics“ veröffentlicht. DOI: 10.1088/1748-3190/10/4/044001.

„Reibung und Verschleiß sind zwei der größten Herausforderungen in Systemen, in denen Einzelteile aufeinander treffen“, sagt Christian Greiner vom Institut für Angewandte Materialien. Eine Lösungsmöglichkeit kommt aus der Natur: Schlangen wie die Königspython oder Echsen wie der Sandfisch nutzen zwar Reibung um sich fortzubewegen, können diese aber dank ihrer Schuppen auf das Nötigste reduzieren. Zusammen mit Michael Schäfer hat Greiner ein Verfahren entwickelt, mit dem er die schuppige Struktur der Reptilien auf Bauteile elektromechanischer Systeme übertragen kann: Mit einem Faserlaser haben sie Schuppen auf einen Stahlbolzen mit acht-Millimeter-Durchmesser gefräst.

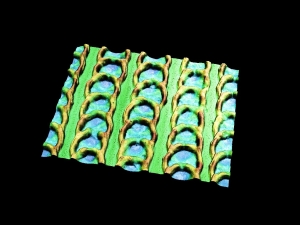

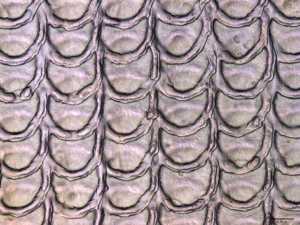

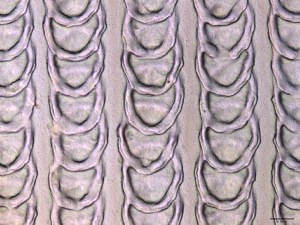

Ob der Abstand zwischen den Schuppen das Reibungsverhalten beeinflusst, haben die beiden Materialwissenschaftler mit zwei unterschiedlichen Anordnungen getestet. In der ersten überschneiden sich die Schuppen und liegen eng aneinander, wie die Bauchschuppen einer Königspython. Bei der zweiten Struktur sind die Schuppen in vertikalen Reihen mit größerem Abstand angelegt, wie bei der Haut des Sandfisches. „Der Abstand zwischen den Reihen in unseren Versuchen war der kleinstmögliche, den wir mit dem Laser erzeugen konnten. Die Struktur entspricht also nicht ganz der des Sandfisches“, so Greiner. In Zukunft wollen die Forscher sich jedoch weiter dem Original aus der Natur nähern.

Schuppenstrukturen vertikal und horizontal überlappend (oben) bzw. in Reihen mit Abstand (unten) (Interferometer-Aufnahmen: Christian Greiner, KIT)

Jede Schuppe ist fünf Mikrometer hoch und hat eine seitliche Abmessung von 50 Mikrometer (10-6 Meter). Das entspricht etwa dem Durchmesser eines Haares. In der Natur sind die Schuppen einer Schlange etwa 300 bis 600 Nanometer (10-9 Meter) klein, die des Sandfisches etwa zwei mal drei Millimeter (10-3 Meter). Damit stimmen die eingelaserten Schuppen in ihrer Größe zwar nicht mit denen der Reptilien überein. Allerdings konnten Wissenschaftler des KIT in einem anderen Projekt zeigen, dass eine Veränderung der Größe nicht zwangsläufig dazu führt, dass die künstliche Struktur weniger effektiv ist als die natürliche: Um die „klebenden“ und selbstreinigenden Eigenschaften von Geckofüßen nachzustellen, nutzten die Forscher elastische Mikrohärchen, die bis zu 100 Mal größer waren als die der Tiere, jedoch die gleiche Klebekraft besaßen. Eine detaillierte Beschreibung des Projekts unter: www.kit.edu/kit/pi_2014_14709.php.

Um zu untersuchen, ob die Schuppen Reibung verringern können, haben Greiner und Schäfer die bearbeitete Oberfläche der Bolzen auf eine sich drehende Platte angebracht. Die Versuche fanden einmal ohne und einmal mit Schmiermittel (je ein Milliliter Mineralöl) statt. Bei den Experimenten im geölten Zustand nutzten die Wissenschaftler Werkstahlscheiben, im nicht-geölten Zustand Saphirscheiben, jeweils mit einem Durchmesser von 50 Millimeter.

Die Versuche im geölten Zustand zeigten, dass sowohl die enge als auch die weite Anordnung der Schuppen die Reibung im Vergleich zum unbehandelten Bolzen erhöht: Die weiten Schuppen um den Faktor 1.6, die engen sogar um den Faktor 3. Im nicht-geölten Zustand dagegen konnten die Schuppen, die mit einem Abstand zueinander eingelasert waren, die Reibung um mehr als 40 Prozent reduzieren, die eng aneinanderliegenden um 22 Prozent.

Dass die enge Schuppenstruktur sowohl im geölten als auch im nicht-geölten Zustand größere Reibung erzeugt, war für die Forscher unerwartet: „Wir sind davon ausgegangen, dass die enge Anordnung effektiver ist, weil sie genauso in der Natur vorkommt“, sagt Greiner. Dabei konnten sie ausschließen, dass die geringere Reibung aufgrund der Veränderung der Oberfläche durch den Laser zustande kam: „Auf und zwischen den Schuppen war das Material weicher als das unbehandelte. Nur die Ränder, die der Laser eingefräst hat waren gehärtet und diese hatten keinen Kontakt mit der Drehplatte. So konnten wir darauf schließen, dass die Schuppen die Reibung abdämpfen“, so Greiner.

In den nächsten Schritten wollen die beiden Materialwissenschaftler testen, wie sich das Verhalten der Bolzen bezüglich Reibung verändert, wenn sie die Größen der Schuppen variieren oder ein härteres Material verwenden.

“Bio-inspired scale-like surface textures and their tribological properties” Christian Greiner und Michael Schäfer in “Bioinspiration & Biomimetics”: http://iopscience.iop.org/1748-3190/10/4/044001/article

Als „Die Universität in der Helmholtz-Gemeinschaft“ schafft und vermittelt das KIT Wissen für Gesellschaft und Umwelt. Ziel ist es, zu den globalen Herausforderungen maßgebliche Beiträge in den Feldern Energie, Mobilität und Information zu leisten. Dazu arbeiten rund 10 000 Mitarbeiterinnen und Mitarbeiter auf einer breiten disziplinären Basis in Natur-, Ingenieur-, Wirtschafts- sowie Geistes- und Sozialwissenschaften zusammen. Seine 22 800 Studierenden bereitet das KIT durch ein forschungsorientiertes universitäres Studium auf verantwortungsvolle Aufgaben in Gesellschaft, Wirtschaft und Wissenschaft vor. Die Innovationstätigkeit am KIT schlägt die Brücke zwischen Erkenntnis und Anwendung zum gesellschaftlichen Nutzen, wirtschaftlichen Wohlstand und Erhalt unserer natürlichen Lebensgrundlagen. Das KIT ist eine der deutschen Exzellenzuniversitäten.